Непрерывный процесс можно осуществить и в аппарате периодического действия, если его рабочий объем равен или больше произведения из требуемой производительности непрерывного процесса на время его протекания в режиме полного смешения, т. е. при постоянной минимальной движущей силе. Так как скорость растворения пропорциональна движущей силе, то очевидна нерациональность такого варианта осуществления процесса.

Поскольку трудно реализовать режим полного вытеснения, отличающийся максимальной движущей силой, на практике используют промежуточные режимы, проводимые в отдельном реакционном объеме (аппараты со взвешенным слоем), в секционированном реакционном объеме одного аппарата (корытные аппараты с рамными мешалками) или в ряде последовательно соединенных аппаратов полного смешения (батареи аппаратов с мешалками).

В аппаратах со взвешенным слоем практически вся поверхность твердых частиц в течение всего времени протекания процесса доступна воздействию жидкости. В зависимости от высоты или длины слоя взвешенных частиц аппараты выполняют в виде вертикальных колонн, вертикальных или горизонтальных труб. Колонные аппараты используют для диффузионного растворения твердых частиц с небольшим количеством нерастворимого остатка и сравнительно узким гранулометрическим составом. В них реализуется псевдоожиженный (кипящий) слой твердых частиц. Поэтому их также называют аппаратами с кипящим слоем (КС).

Полидисперсные смеси целесообразно растворять в трубчатых аппаратах, отличающихся большой высотой (длиной) труб. При этом обеспечивается растворение уносимых мелких фракций. Нерастворимый остаток удаляется непрерывно в режиме гидротранспорта или периодически при повышении скорости движения растворителя.

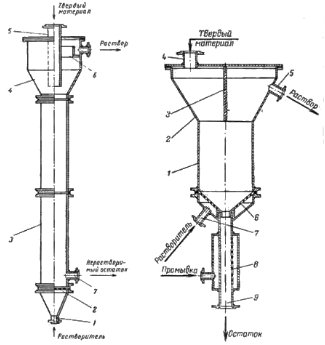

Одна из конструкций колонного аппарата для растворения галитовых (NaCl) отходов калийных предприятий показана на рис. 1. Аппарат состоит из колонны 3, выполненной из двух цилиндрических секций, соединенных вверху с сосудом 4, а внизу – с распределительной решеткой 2. Через нижний штуцер 1 в аппарат непрерывно поступает растворитель, а через верхний 5 – твердый материал. Растворитель (вода) приводит слой твердых частиц в псевдоожиженное состояние. Для предотвращения уноса твердых частиц верхняя часть аппарата расширена и снабжена кольцевым желобом 6. Через штуцер 7 периодически выгружается нерастворимый остаток.

Рис. 1. Колонный аппарат для растворения в псевдоожиженном (кипящем) слое:

1 – штуцер для ввода растворителя; 2 – распределительная решетка; 3 – колонна; 4 – сосуд;

5 – штуцер для ввода твердого материала; 6 – кольцевой желоб; 7 – штуцер для выгрузки нерастворимого осадка.

Рис. 2. Колонный аппарат с кипящим слоем и зоной промывки нерастворимых частиц:

1 – колонна; 2 – расширение; 3 – перегородка; 4 – штуцер для загрузки твердого материала;

5 – штуцер для отвода раствора; 6 – распределительная решетка; 7 – штуцер для ввода растворителя;

8 – зона промывки нерастворимого остатка; 9 – штуцер для удаления остатка.

При растворении в воде галитового отвала Березниковского калийного комбината крупностью 0,5-5 мм, содержащего 86% NaCl при Т = 293 К, аппарат обеспечивал производительность до 20 м3/ч по рассолу концентрацией 305 кг/м3 на высоте 2,8 м от решетки. Дальнейшее повышение высоты слоя приводит лишь к незначительному повышению концентрации NaCl (в пределах 4-6 кг/м3). При скорости фильтрации растворителя и-ф = 4-6 см/с коэффициент скорости растворения составлял К = 13 мкм/с, удельная производительность 120-160 м3/ч рассола, унос 16-17 г/л. Аппарат может работать без спуска нерастворимого остатка 24-28 ч. Спуск остатка через штуцер диаметром 150 мм осуществляется самотеком в течение 4-5 мин.

Ж. Мартин предложил конструкцию растворителя с кипящим слоем для непрерывного растворения калийных руд (рис. 2), в котором имеется зона промывки нерастворимого остатка. Растворитель представляет собой колонну 1, переходящую в расширение 2. В верхней части аппарата расположена перегородка 3 для исключения уноса твердого измельченного материала, загружаемого через штуцер 4. Жидкость через штуцер 7 и съемную коническую решетку 6 поступает в колонну и контактирует с твердыми частицами в кипящем слое. Насыщенный раствор выпускают через штуцер 5. Нерастворимые твердые частицы отводят периодически через промывочную зону 8 и штуцер 9.

Недостатком описанных аппаратов является ограниченная скорость обтекания твердых частиц жидкостью (не превышающая 1,5- 2 м/с). Для увеличения скорости обтекания до нескольких десятков метров в секунду можно использовать аппараты с центробежным взвешенным слоем.

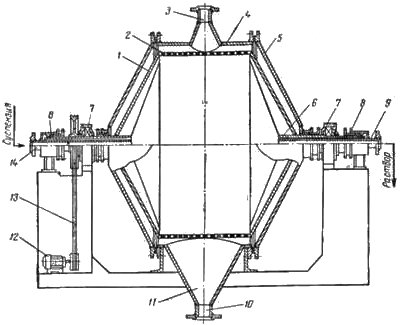

Рис. 3. Растворитель с центробежным псевдоожиженным слоем во вращающемся барабане:

1 – вращающийся барабан; 2 – перфорированная цилиндрическая обечайка; 3 – штуцер для ввода растворяющей жидкости;

4 – цилиндрический кожух; 5 – крышка кожуха; 6 – полая цапфа; 7 – подшипник; 8 – сальниковое уплотнение;

9, 10 – штуцеры для отвода раствора и провала; 11 – бункер; 12 – электродвигатель;

13 – клиноременная передача; 14 – штуцер для ввода исходной суспензии.

На рис. 3 показана конструкция аппарата с центробежным псевдоожиженным слоем, создаваемым во вращающемся барабане. Аппарат представляет собой барабан 1 с коническими торцовыми стенками и перфорированной цилиндрической обечайкой 2, вращающейся на полых цапфах 6 в подшипниках 7. Твердая фаза непрерывно поступает в барабан через неподвижную трубу 14 с сальниковым уплотнением 8. Раствор отводится через штуцер 9. Растворяющая жидкость подается через штуцер 3 в цилиндрическом кожухе 4 с коническими крышками 5. Для исключения утечки жидкости между цапфой и крышками кожуха также установлены сальниковые уплотнения. Твердые частицы, прошедшие через перфорированные стенки барабана при случайном уменьшении давления жидкости, собираются в бункере 11 и периодически удаляются через штуцер 10.

Рис. 4. Растворитель с центробежным взвешепным слоем во вращающихся колопках:

1 – сборник раствора; 2 – подшипник; 3 – распределительный патрубок; 4 – колонка; 5 – решетка; 6 – цапфа;

7 – распределительный конус; 8 – шкив; 9, 10 – сальниковые уплотнения; 11 – коробка;

12 – труба; 13 – штуцер для ввода растворяющей жидкости.

На рис. 4 показан аналогичный аппарат с центробежным взвешенным слоем во вращающихся колоннах 4, закрепленных расширенной частью в полой цапфе 6. Твердый материал подают на растворение в виде суспензии через внутреннюю трубу 12. Патрубки 3 служат для распределения материала по колонкам 4. Жидкость поступает через штуцер 13 в коробку 10 с сальниковыми уплотнениями 9 и 11, из которой по кольцевому зазору направляется в распределительные конусы 7 и далее в колонки 4 через распределительные решетки 5. Раствор через сборник 1 отводится на осветление. Цапфа вращается в подшипниках 2 с помощью шкива 8 клиноременного привода. Аппарат такой конструкции испытан Д. Д. Драгомирецким в условиях растворения галита в периодическом режиме. Процесс растворения фракций соли крупностью 2,5-5,5 мм завершался в течение 35-40 с при скорости фильтрации воды wф = = 10,8 м/с (частота вращения ротора п = 42,5 об/с).

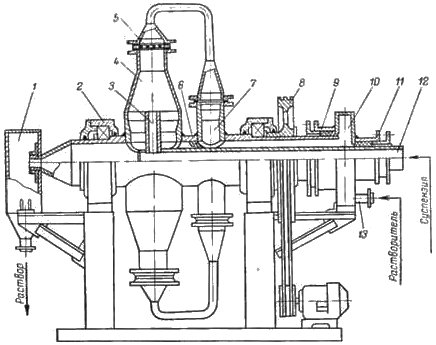

Вертикальный трубчатый растворитель (рис. 5) представляет собой ряд последовательно соединенных вертикальных труб 4, через которые насосом 9 прокачивается суспензия, приготовляемая в сосуде с мешалкой 8. Твердый материал подается в емкость 2 ленточным транспортером 1. Для поддержания заданной температуры трубы снабжены паровыми рубашками 3. В случае внезапной остановки насоса 9 емкость 2 и труба 4 освобождаются от суспензии через задвижку 10 и трап в полу в заглубленный сборник (зумпф), а остальные трубы – через задвижки 7 в горизонтальную корытную мешалку 8. Затем трубы промываются водой из напорного бака 5 Для предотвращения забивки труб твердым материалом. К электродвигателю мешалки 8 предусмотрен аварийный подвод электропитания, автоматически включающегося при выключении основного электропитания. После аварийной остановки суспензия перекачивается насосом зумпфа в сосуд 2.

Рис. 5. Вертикальный трубчатый растворитель:

1 – ленточный транспортер; 2 – сосуд с мешалкой; 3 – паровая рубашка; 4 – вертикальная труба;

5 – бак для воды; 6 – сгуститель; 7, 10 – задвижки; 8 – мешалк; 9 – насос.

Скорость движения суспензии по трубам должна превышать скорость осаждения самых крупных частиц во избежание закупорки ими нижних колен. Таким образом, в аппарате осуществляется послойное перемещение суспензии в условиях, близких к режиму идеального вытеснения. При зтом скорость движения мелких фракций выше скорости движения крупных. Это приводит к дополнительной интенсификации процесса, что обусловлено возникновением абразивного эффекта. Поэтому скорость растворения, например,глинистой полиминеральной руды Калушского месторождения в трубчатом аппарате оказалась в два раза выше, чем в корытном с рамной мешалкой.

На Калушском химико-металлургическом комбинате испытан вертикальный трубчатый аппарат (четыре трубы диаметром 250 мм и длиной около 10 м каждая) для растворения сильвинита. Производительность аппарата достигала 100 м3/ч по суспензии (Т : Ж = 1 : 3) при скорости потока 0,55 м/с. При этом никаких отложений в коленах не обнаружено. Только при снижении скорости потока суспензии до 0,3 м/с нижние колена аппарата оказались заполненными солью. Для одного и того же времени растворения длина труб вертикального аппарата должна быть примерно в три раза меньше длины труб горизонтального аппарата. Это связано с необходимостью поддержания более высокой скорости движения суспензии по горизонтальным трубам во избежание осаждения частиц на стенках. Однако горизонтальные трубчатые аппараты с успехом применяют в тех случаях, когда необходимо совместить процесс растворения с транспортированием суспензии или раствора.

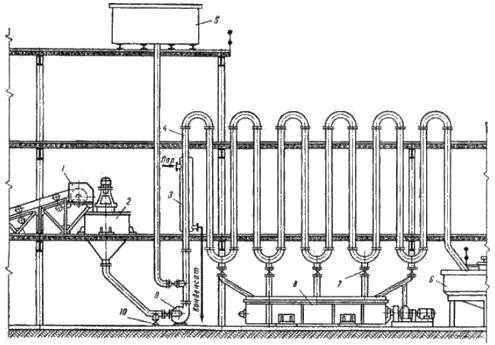

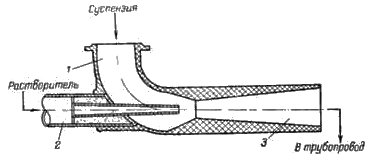

Рис. 6. Инжектор:

1 – ввод для загрузки суспензии; 2 – ввод растворяющей жидкости;

3 – вывод суспензии в трубопровод.

Горизонтальный трубчатый аппарат для скоростного растворения галита в воде производительностью 800 м3/ч суспензии действует на калийном предприятии комбината Верра (ГДР). Он представляет собой две ступени длиной по 160 м из футерованных керамикой труб внутренним диаметром 350 мм. Через загрузочную воронку в трубопровод подается твердый материал и часть растворяющей жидкости. Основное количество жидкости подается через сопло инжектора (рис. 6).

Такие аппараты компактны, удобны в обслуживании и надежны в работе. Особенно эффективно их использование при гидромониторной добыче полезных ископаемых (например, содовой руды) с последующим совмещением процессов растворения и гидротранспортирования, а также при гидромониторном способе растворения NaCl на складах. Это связано с интенсивным растворением твердого вещества в процессе разрушения твердого тела, когда оно омывается жидкой струей со скоростью 10-50 м/с.

Г.А. Аксельруд, А.Д. Молчанов

Растоврение твердых веществ

(Глава IV. Аппараты для растворения)

Форма запроса