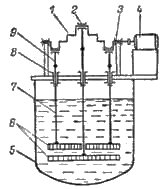

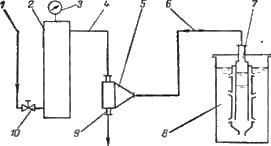

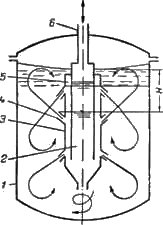

Разработаны и испытаны аппараты с вибрационным перемешивающим устройством в виде перфорированных дисков (рис. 1).

Внутри сосуда 5 находятся два горизонтальных диска 6, укрепленных на штангах 7 вибропривода. При вращении коленчатого вала 1 штанги с дисками совершают вертикальные колебания частотой 20-40 Гц и амплитудой 3-6 мм. Диски перфорированы конусными отверстиями, через которые выбрасываются струи жидкости в направлении, противоположном направлению движения диска. При этом происходит интенсивное перемешивание среды, сопровождаемое ее циркуляцией в сосуде.

Рис. 1. Схема аппарата для растворения с уравновешенной вибромешалкой:

1 – вал; 2 – подшипник эксцентрика; 3 – коренной подшипник; 4 – электродвигатель; 5 – сосуд;

6 – диски; 7 – штанги; 8 – направляющие подшипники; 9 – шатун или гибкая рессора.

Поскольку средняя эксцентричная шейка коленчатого вала повернута на 180° относительно крайних, диски совершают колебания в противофазе, т. е. периодически сближаются и удаляются. Поэтому на опоры вала действует пара одинаковых сил противоположного направления, что обеспечивает динамическую уравновешенность вибропривода.

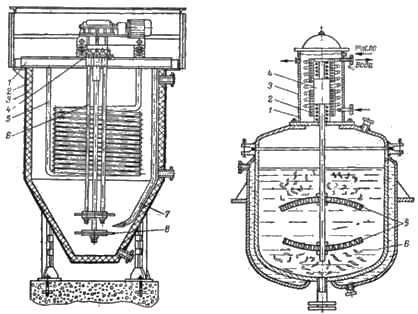

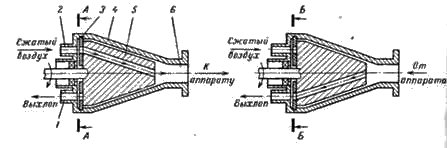

Аппарат для растворения промежуточных продуктов кадмиевого производства («богатой» кадмиевой губки, медного и меднокадмиевого кека в растворе серной кислоты при Т – 323-333 К емкостью 0,5 м3 имел привод мощностью 1,5 кВт. Штанги и диски из титана проработали около 2000 ч, при этом видимых следов разрушения не обнаружено. При растворении медного кека и богатой кадмиевой губки процесс завершался соответственно через 7 и 3 ч. Аналогичная степень растворения в аппарате с мешалкой достигается лишь через 20-30 ч. Результаты испытаний модельного аппарата были положены в основу разработки опытно-промышленного образца емкостью 15 м3 для использования в кадмиевом производстве (рис. 2).

Аппарат представляет собой цилиндроконическую емкость 2, сваренную из стальных листов и футерованную кислотоупорным кирпичом 3. Для подогрева раствора паром служит змеевик 5. Газообразные окислители подводятся по трубе 7. На раме 1 установлена вибромешалка, состоящая из вибропривода 4, штанг 6 и рабочего органа мешалки 8. Вибропривод – бесшатунный закрытого исполнения с централизованной смазкой всех трущихся поверхностей жидким маслом под давлением. Он обеспечивает рабочему органу мешалки колебания частотой 25 Гц и амплитудой 4 мм при мощности Ю кВт.

Рабочий орган представляет собой два равновеликих плоских круглых диска из титана диаметром 0,7 м, перфорированных конусными отверстиями. Поток жидкости, перемещаясь по центру сосуда вниз, взмучивает твердую фазу со дна, которая затем вместе с жидкостью подсасывается в междисковое пространство и через отверстия в дисках направляется вверх и вниз. Результаты испытаний этого аппарата подтвердили его эффективность и надежность в кадмиевом производстве, в котором используются маловязкие жидкости и мелкие твердые частицы (d < 0,3 мм). Возможность обработки в таких аппаратах вязких грубодисперсных суспензий проблематична.

Рис. 2. Растворитель с уравновешенной вибромешалкой:

1 – рама; 2 – сосуд; 3 – кирпич; 4 – вибропривод 5 – змеевик;

6 – штанга; 7 – труба для подвода окислителя; 8 – мешалка.

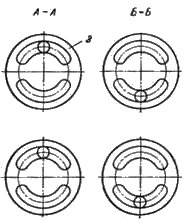

Рис. 3. Бессальниковое перемешивающее устройство:

1 – стакан с фланцем; 2 – соленоидные катушки; 3 – кожух;

4 – магнитный сердечник со штоком; 5 – перфорированные тарелки; 6 – сосуд.

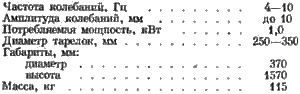

Аналогичная конструкция аппарата с герметичным виброприводом (рис. 3) под названием бессальниковое перемешивающее устройство (БПУ) разработана в НИИхиммаше. На емкости 6 монтируется БПУ, состоящее из стакана с фланцем 1, соленоидных катушек 2, насаженных на стакан, кожуха 3 (рубашки для охлаждения), магнитного сердечника 4 со штоком и укрепленными на нем перфорированными тарелками 5. Катушки питаются от генератора импульсов тока. При подаче импульсов сердечник со штоком и тарелками совершает возвратно-поступательное движение. Амплитуда й частота задается генератором импульсов тока. Одно устройство БПУ обеспечивает перемешивание в объеме до 1 м3. Генератор импульсов тока может питать одновременно три БПУ. Техническая характеристика БПУ представлена ниже:

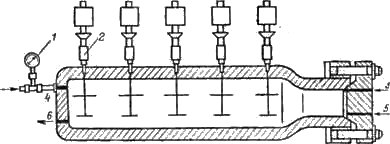

Практически БПУ можно использовать при любых давлениях. НИИхиммашем разработано несколько конструкций автоклавов с рабочим объемом до 200 л (рис. 4), снабженных несколькими БПУ. Число БПУ определяется необходимой интенсивностью колебаний.

Рис. 4. Горизонтальный автоклав с пятью БПУ:

1 – манометр; 2 – БПУ; 3, 4 – каналы для подачи и отвода газа;

5, 6 – каналы для подачи и отвода суспензии.

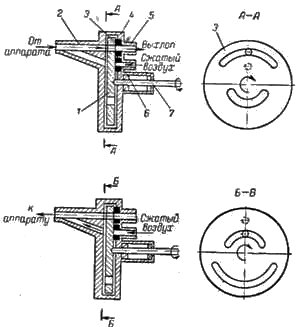

Начиная с 1960 г. в СССР стали применять пульсационные аппараты, в которых низкочастотные колебания суспензии генерируются пульсатором, расположенным вне аппарата. Кроме того, колебательное движение среды в аппарате дополняется центробежным, спиральным или циркуляционным, создаваемым насадками – преобразователями, установленными внутри аппарата.

Основным элементом таких аппаратов являются пневматические пульсаторы с золотниково-распределительным механизмом (ЗРМ) и пульсационные перемешивающие устройства (ППУ). Схема подключения пульсатора к перемешивающему устройству показана на рис. 5. Сжатый воздух из сети 1 через регулирующий вентиль 10 поступает в ресивер 2, из которого затем подается в пульсационную камеру ППУ 7 по напорному трубопроводу 4 через пульсатор 5 и пульсопровод 6.

Рис. 5. Схема подключения пульсатора к перемешивающему устройству:

1- линия сжатого воздуха; 2 -ресивер; 3 – манометр; 4 – напорный трубопровод; 5 – пульсатор;

6 – пульсопровод; 7 – ППУ; 8 – сосуд; 9 – выхлопной штуцер; 10 – регулировочный вентиль.

При сообщении камеры ППУ с атмосферой воздух сбрасывается через штуцер выхлопа 9. Пульсопровод должен быть по возможности коротким для сохранения формы импульса давления (не более 1 м), а объем ресивера должен превышать суммарный объем пульсационной камеры и пульсопровода в 3-5 раз.

Пульсаторы служат для создания колебательного движения жидкости в аппарате с определенной частотой, амплитудой и формой колебаний. Пневматический пульсатор с ЗРМ для аппаратов объемом до 10 м3 (рис. 6) состоит из корпуса 4 со штуцерами 1, 2, 6, ротора 5 и распределительного кольца 3 из фторопласта.

Рис. 6. Пневматический пульсатор с ЗРМ для аппаратов средних объемов:

1,2 – штуцеры для выхлопа и подачи сжатого воздуха; 3 – распределительное кольцо;

4 – корпус; 5 – ротор; 6 – штуцер для соединения с аппаратом.

При вращении ротора 5 пульсационное перемешивающее устройство периодически соединяется с магистралью сжатого воздуха или с атмосферой, при этом уровень жидкости в пульсационной камере ППУ понимается или опускается. Частота колебаний определяется числом оборотов пульсатора, амплитуда – давлением воздуха перед пульсатором. Сравнительно длинный канал в роторе для входа сжатого воздуха позволяет обеспечить форму импульса давления, близкую синусоидальной.

Рис. 7. Пневматический пульсатор с ЗРМ для крупногабаритных аппаратов:

1 – ротор; 2 – штуцер для соединения с аппаратом; 3 – пластина из фторопласта;

4 – корпус: 5, 6 – штуцеры для выхлопа и подачи воздуха; 7 – вал.

Пневматический пульсатор для аппаратов объемом до 20 м3 (рис. 7) отличается более простым и облегченным ротором в виде вращающегося диска 1 с окнами. Он обеспечивает пилообразную форму импульсов давления. Основными элементами ППУ (рис. 8) являются пульсационная камера 2 и распределительная полость 5 с соплами. Когда пульсатор выключен, уровни жидкости в пульсационной камере 2 и аппарате 1 одинаковы. При подаче сжатого воздуха в пульсационную камеру уровень жидкости в ней опускается на высоту Н, так как жидкость выбрасывается через распределительную полость 5 и сопла 4 в объем аппарата.

При сбросе давления под действием образовавшегося перепада уровней Н жидкость заполняет пульсационную камеру. Затем цикл повторяется. Поскольку скорость заполнения сопел жидкостью значительно меньше скорости ее выброса из сопел, время сообщения ЗРМ с атмосферой fBblx должно быть в несколько раз выше времени впуска сжатого воздуха Обычно принимают f БХ/г,)Ь1Х = 1/3-1/5. Ориентацией сопел в определенном направлении можно создавать в аппарате различную гидродинамическую обстановку. На рис. 8 показана конструкция ППУ, в которой сопла ориентированы через один ряд вверх и вниз. Кроме того, все сопла имеют тангенциальную ориентацию в одном направлении. Таким образом, в аппарате осуществляется циркуляция суспензии.

Рис. 8. Схема пульсационного перемешивающего устройства (ППУ):

1 – аппарат; 2 – пульсационная камера; 3 – корпус; 4 – сопло;

5 – распределительная полость; 6 – пульсационный штуцер.

К достоинствам пульсационных аппаратов следует отнести отсутствие движущихся частей в рабочей среде, конструктивную простоту и надежность в работе. Основные недостатки сводятся к невозможности растворения грубодисперсных материалов и низкому к. п. д. передачи энергии (50- 60%), который в 1,5 раза ниже по сравнению с механическими мешалками. Однако ППУ оказываются в ряде случаев \ более экономичными, так как резко сокращаются затраты на обслуживание. В настоящее время разработаны конструкции ППУ для аппаратов объемом до 20 м3. Аппаратура объемом до 3 м3 отработана для суспензий Т : Ж = 1 : 5, рт = 4000 кг/м3 и крупности частиц до 1 мм. Аппараты большей емкости находятся в стадии испытаний.

Растворитель рассчитывают исходя из условия обеспечения скорости суспензии в соплах – 4 м/с, а в центральном стволе – 1 м/с:

где А – амплитуда колебаний в центральном стволе ППУ; (0,2-0,4)сп- время опускания уровня в пульсационной камере; сп – частота пульсаций (0,5-2 Гц); Fn. к. Fc – площадь поперечного сечения пульсационной камеры и сопла.

Размах колебаний в центральном стволе ППУ:

где Ми = 0,4-0,5 – коэффициент истечения жидкости через сопло; Я – перепад уровней жидкости в пульсационной камере (расстояние от уровня жидкости в аппарате до нижнего края пульсационной камеры); Тп= (0,6- 0,8)1/сп – время подъема уровня в пульсационной камере.

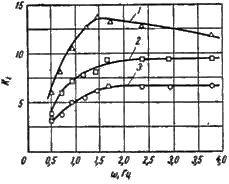

Суммарная площадь сечений сопел принимается равной

где Ki – коэффициент, зависящий от частоты и формы колебаний (рис. 9).

Длина сопла составляет 2-3 < 2СП, а удаление его среза до стенки аппарата не превышает 20 < 4СП (dcn – внутренний диаметр сопла).

Рис. 9.

Кинетические закономерности процесса растворения в пульсационных аппаратах, позволяющие рассчитать необходимое время обработки суспензии в аппарате, пока не установлены.

Г.А. Аксельруд, А.Д. Молчанов

Растоврение твердых веществ

(Глава IV. Аппараты для растворения / Аппараты с наложением поля колебаний)

Форма запроса