Для перемешивания можно использовать кинетическую энергию одного из компонентой суспензии; например, при падении твердых частиц, подлежащих растворению, в жидкость или при использовании жидкостного инжектора для движения суспензии. Наиболее распространен способ подвода энергии к суспензии перемешивающими устройствами. Последние могут быть с твердым рабочим органом (механические мешалки, барабанные аппараты с загрузкой в виде стержней, шаров, крупных кусков растворяемого вещества) или с газообразным рабочим органом (перегретый пар, сжатый воздух).

Выбор этих устройств определяется реологическими характеристиками перемешиваемой среды, в основном вязкостью.

Как известно, в зависимости от соотношения между силой внутреннего трения и радиентом скорости все жидкости делятся на ньютоновские и неньютоновские. Первые характеризуются вязкостью х, вторые – группой реологических констант, к числу которых принадлежит кажущаяся (эквивалентная) вязкость.

Вода, водные растворы минеральных веществ и низкоконцентрированные суспензии относятся к ньютоновским жидкостям, а растворы полимеров, латексы, пасты, концентрированные суспензии – к неньютоновским.

Для перемешивания маловязких ньютоновских жидкостей применяют турбулентный режим. Перемешивание высоковязких и не- ньютоновских сред осуществляют главным образом в ламинарном режиме, так как переход к турбулентности потребовал бы большого расхода энергии.

Различные конструкции аппаратов с перемешивающими устройствами оценивают по интенсивности и эффективности перемешивания.

Интенсивность перемешивания определяется временем достижения конкретного технологического результата при постоянном числе оборотов мешалки или числом оборотов, необходимых для достижения этого результата при гаданной продолжительности перемешивания. Более интенсивными являются такие конструкции, которые обеспечивают получение технологического результата за более короткое время или при меньшем числе оборотов.

Недостатком такою критерия интенсивности является невозможность распространения результатов, полученных при изучении одних процессов, на другие.

Эффективность перемешивания определяется затратами энергии на получение данного технологического результата. Чем меньше затраты, тем эффективнее аппарат. Однако достаточно надежные экспериментальные данные об интенсивности и эффективности перемешивающих устройств для процесса растворения отсутствуют.

Практика использования различных конструкций перемешивающих устройств показала, что для невязких сред можно успешно использовать лопастные, пропеллерные и турбинные мешалки.

При вращении лопастей таких мешалок на поверхности жидкости образуется воронка, глубина которой ha определяется диаметром мешалки и частотой ее вращения:

где Reu – центробежный критерий Рейнольдса; Fгц = n2m/g – центробежный критерий Фруда; d – диаметр сосуда; dм – диаметр мешалки; h – высота лопасти мешалки; n – частота вращения мешалки.

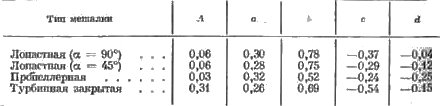

Значения коэффициентов и показателей степени для некоторых типов мешалок приведены в табл. 1.

Таблица 1. Коэффициенты и показатели степени уравнения.

Нормальная работа мешалки соответствует условиям, при которых глубина воронки меньше глубины расположения лопастей мешалки. Для исключения образования воронки у стенок аппаратов с быстроходными мешалками устанавливают радиальные отражательные перегородки шириной В=0,1dc

Равномерность распределения твердых частиц в сосуде возрастает по мере опускания мешалки под уровень жидкости и достигает максимума, когда расстояние мешалки от днища сосуда hm составляет

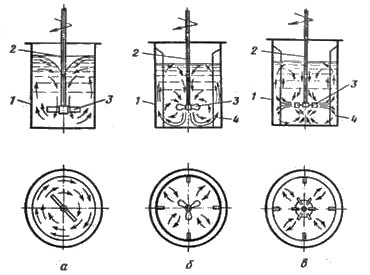

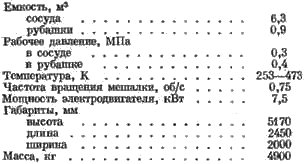

Рис. 1. Схемы растворителей с лопастной (а), пропеллерной (б) и турбинной (в) мешалками:

1 – сосуд; 2 – вал; 3 – мешалка; 4 – отражательная перегородка.

К числу первых перемешивающих устройств, примененных в промышленной практике, относятся лопастные мешалки (рис. 1, а), отличающиеся простотой и низкой стоимостью изготовления. Как правило, они имеют две лопатки (лопасти), плоскость которых перпендикулярна плоскости днища (прямые лопатки) или расположена под углом (наклонные лопатки). В последнем случае интенсивность перемешивания значительно выше. Такие мешалки создают главным образом окружную циркуляцию жидкости при незначительной радиальноосевой циркуляции. Лопастные мешалки с высокими лопастями (высота лопасти составляет 0,8-1,2 диаметра, ометаемого лопастями) называют листовыми. Хотя такие мешалки используют Для процессов растворения при окружных скоростях 1,5-4 м/с, они, однако, отличаются низкой интенсивностью перемешивания.

Совершенствование лопастных мешалок привело к разработке и широкому применению пропеллерных и турбинных мешалок.

Пропеллерные мешалки, выполненные в вида корабельного винта (рис. 1, б), создают в аппарате интенсивную циркуляцию среды, что обусловлено возникновением насосного эффекта. Они отличаются от мешалок других типов низким расходом энергии. Частота вращения вала составляет n = 2-30 об/с (для жидкостей малой вязкости n < 30 об/с, для сред вязкостью 0,05-0,2 Па-с величина n d 20 об/с, для сред вязкостью более 0,2 Па-с величина п sg 7 об/с). Преимуществом таких мешалок является возможность муфтового соединения вала мешалки с валом электродвигателя. Для небольших объемов пропеллер изготавливают упрощенным способом, выгибая лопасти из листовой стали. Для исключения образования воронки кроме отражательных перегородок эксцентрично располагают вал мешалки или устанавливают его под некоторым углом к оси аппарата. В некоторых случаях для усиления осевой циркуляции пропеллер помещают в диффузор (циркуляционную трубу).

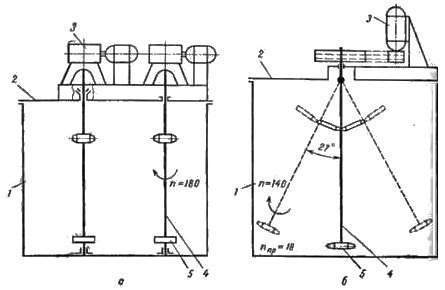

Рис. 2. Растворитель с многоагрегатной (а) и прецессирующей (б) мешалкой:

1 – сосуд; 2 – крышка; 3 – привод; 4 – вал; 5 – мешалка.

Турбинные мешалки (рис. 1, в) представляют собой один или два диска с укрепленными на них лопатками. Если лопатки заключены между дисками наподобие колеса центробежного насоса, то такая мешалка называется закрытой турбинной. Наиболее простыми и достаточно эффективными являются мешалки с прямыми лопатками, расположенными радиально в плоскости, перпендикулярной плоскости днища. Мешалки с изогнутыми лопатками потребляют меньшую мощность.

Обстоятельные рекомендации по расчету и конструированию узлов и деталей упомянутых перемешивающих устройств содержатся в монографии Ф. Стренка.

Если объем сосуда превышает 20 м3, то для обеспечения равномерности перемешивания применяют многоагрегатные рис. 2, а) или прецессирующие (рис. 2, б) мешалки. Вал прецессирующей мешалки соединен с валом привода шарнирной муфтой, подобной шарниру Гука от карданного вала автомобиля. При вращении вокруг собственной оси с угловой скоростью сос вал мешалки отклоняется от вертикали и движется по образующей конуса процессирует с некоторой угловой скоростью w.

Таким образом, при небольших размерах рабочего органа (dmdc=1/6-1/8) удается осуществить достаточно равномерное перемешивание в сосудах с оптимальным отношением габаритных размеров, когда диаметр сосуда равен его высоте. Кроме того, исключаются недолговечные концевые подшипники вала мешалки, увеличиваются примерно в четыре раза критические скорости колебаний вала (что позволяет снизить более чем в два раза диаметр жестких консольных валов), уменьшаются мощность, габариты и масса привода, уве- чичивается долговечность работы мотор-редуктора, так как его тихоходный вал почти полностью освобождается от неуравновешенных нагрузок гидродинамического происхождения.

Эти преимущества в конечном итоге позволяют значительно снизить расходы на изготовление, эксплуатацию и ремонт по сравнению с расходами на аппараты, в которых используются многоагрегатные механические мешалки.

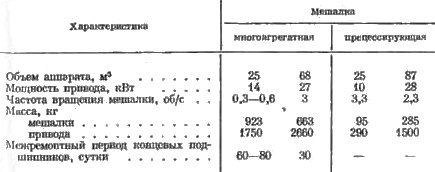

Некоторые данные, иллюстрирующие эффективность прецессирующих мешалок, приведены в табл. 2.

Таблица 2. Техническая характеристика многоагрегатной и прецессирующей мешалок

При необходимости равномерного интенсивного перемешивания, когда мощность и масса привода существенно возрастают, используют аппараты с горизонтальным расположением одного или нескольких валов с лопастями.

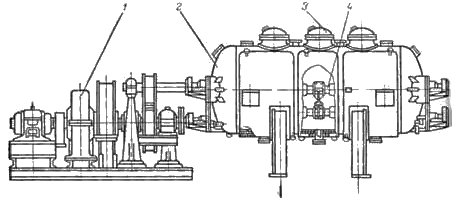

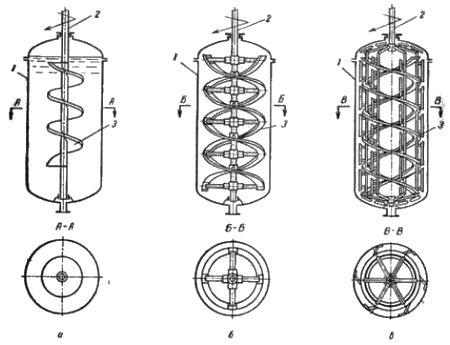

На рис. 3 приведен общий вид такого аппарата. Он представляет собой сварной горизонтальный цилиндрический сосуд с эллиптическими днищами и рубашкой для охлаждения.

Рис. 3. Трехвальный горизонтальный растворитель емкостью 10м3 для приготовления

медноаммиачного раствора из разрыхленной целлюлозы:

1 – привод; 2 – горизонтальный сосуд с рубашкой; 3 – люк-лаз; 4 – вал.

Внутри сосуда расположены три горизонтальных вала с лопастными мешалками. Аппарат имеет следующую техническую характеристику:

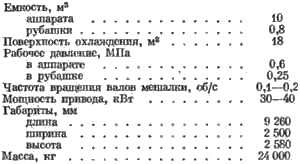

Для таких же условий растворения при ограниченной производственной площади применяют циркуляционные растворители с песковым насосом (рис. 4). Суспензия насосом подается в резервуар по тангенциально смонтированному напорному трубопроводу 4, поэтому она вращается вокруг оси резервуара. Недостатки циркуляционного растворителя – трудность подбора и ненадежность работы запорного устройства для суспензий, особенно при получении растворов, близких к насыщению, когда возможна кристаллизация и закупорка запорного устройства.

При растворении концентратов, содержащих цветные металлы, в агрессивных кислых растворах целесообразно использовать для перемешивания сжатый воздух. Аппарат для растворения с пневматическим перемешиванием (пачук) представляет собой (рис. 5) вертикальный сосуд с коническим днищем и центральной эрлифтной трубой 2, нижний конец которой находится на расстоянии 0,2- 0,5 м от днища, а верхний – на уровне зеркала или на 0,5-0,2 м выше него.

Рис. 4. Циркуляционный растворитель с Песковым насосом:

1 -. сосуд; 2 – запорное устройство; 3 – насос; 4 – напорный трубопровод.

Рис. 5. Аппарат для пневматического перемешивания

с внутренним циркуляционным контуром (пачук):

1 – сосуд; 2 – эрлифтная труба; 3 – труба для подвода воздуха.

Снизу в эрлифтную трубу подается сжатый воздух под Давлением 0,3-0,5 МПа (3-5 кгс/см2), которым при его расходе около 11 м3/ч на 1 м3 суспензии она хорошо перемешивается. После включения эрлифта аппарат загружают суспензией через штуцер в крышке. После окончания растворения суспензию выгружают через штуцер в днище аппарата.

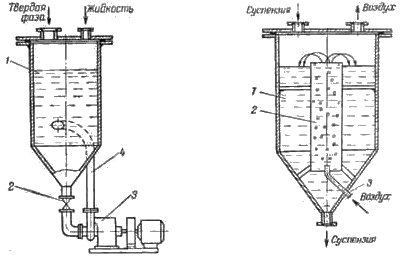

Когда необходимо растворять твердую фазу, поверхность кото- Рой экранирована твердыми продуктами реакции или примесями, Используют аппарат с внешним циркуляционным контуром (Рис. 6). В верхней части корпуса аппарата смонтирован Колосниковый грохот 7. Твердый материал, подлежащий растворению, после заполнения аппарата растворяющей жидкостью (через штуцер 1) и пуска эрлифта 4 загружают через тот же штуцер 1.

Совершая циркуляцию, суспензия ударяется о колосники, в результате чего разрушаются экранирующие оболочки твердых частиц. -1акпм образом, в течение всего времени растворения твердые частицы контактируют с растворителем. После окончания растворения эрлифт отключают и суспензию выпускают через клапан 6 в промежуточный сосуд.

Рис. 6. Аппарат для пневматического перемешивания с внешним циркуляционным контуром:

1 – загрузочный штуцер; 2 – вытяжная труба; 3 – корпус; 4 – эрлифт;

5 – воздушная труба; 6 – клапан разгрузочный; 7 – грохот колосниковый.

Для растворения дисперсной твердой фазы в высоковязких и неньютоновских жидкостях применяют аппараты с якорными, рамными, ленточными и шнековыми мешалками, обеспечивающими механическое воздействие па среду в аксиальном и радиальном направлениях во всем объеме аппарата.

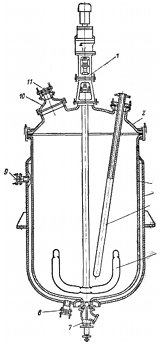

Рис. 7. Эмалированный аппарат с якорной мешалкой:

1 – привод; г – крышка; 8 – сосуд; 4 – рубашка; 5 – труба для гильзы термометра; 6 – мешалка;

7 – разгрузочный вентиль; 8 и 9- штуцеры для ввода и вывода теплоносителя; 10 – люк; 11 – смотровое окно.

На рис. 7 показан эмалированный аппарат с якорной мешалкой. Он состоит из сосуда 3 с рубашкой 4 и крышки 2, на которой установлен привод 1 мешалки 6. Крышка снабжена люком 10 со смотровым окном 11, трубой 5 для гильзы термометра, сальниковым уплотнением вала мешалки и несколькими технологическими штуцерами для ввода растворяющей жидкости и твердого материала (на рисунке не показаны). Крышка соединена с корпусом сосуда свободными фланцами, сжимающими прокладку между отбортовкой крышки и сосуда болтовыми зажимами. Для обеспечения заданной температуры в сосуде в рубашку через штуцеры 8 и 9 вводят и выводят пар, горячую или холодную воду. Аппарат разгружают через вентиль 7 в днище сосуда. Аппарат имеет следующую техническую характеристику:

Якорные мешалки пригодны для перемешивания сред вязкостью 1 Па-с (10 3 сП), а рамные – для сред вязкостью 100 Па-с (10 5 сП). В случае перемешивания очень вязких сред якорную мешалку снабжают дополнительными поперечными или вертикальными элементами: получается рамная мешалка.

Шнековые мешалки (рис. 8, а), называемые также винтовыми, работают по принципу пропеллерных, но при меньших числах оборотов (Rец < 30). Они пригодны для перемешивания неньютоновских, высоковязких (до 100 Па-с) сред и паст в сравнительно небольших объемах. Предпочтительна их работа в сосуде с перегородками или с циркуляционной трубой.

Рис. 8. Схемы растворителей со шнековой (а), ленточной (б), ленточной со скребками (в) мешалками:

1 – сосуд; 2 – вал; 3 – мешалка.

Для очень вязких жидкостей и сосудов больших объемов применяют ленточные мешалки (рис. 8, б) при Rец < 80. Если растворение ведут при повышенных температурах, то для очистки поверхности теплообмена и увеличения коэффициента теплоотдачи применяют ленточные мешалки со скребками (рис. 8, в). Они могут работать как в вертикальных, так и горизонтальных сосудах при Rец < 300. В вертикальных сосудах ленточные и шнековые мешалки создают циркуляционный контур с восходящим потоком по оси сосуда и нисходящим у стенок, поэтому их можно Успешно использовать для процессов растворения в жидкостях, вязкость которых изменяется в широких пределах.

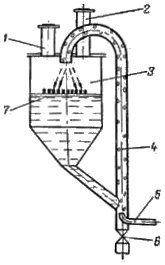

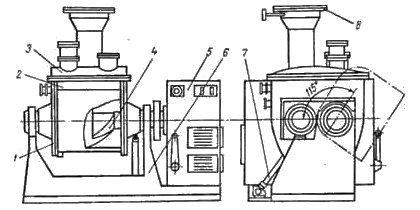

Рис. 9. Растворитель для получения вязких растворов:

1 – торцовая стенка; 2 – корпус; 3 – откидная крышка; 4 – ротор; 5 – маслостанция,

6 – станина; 7 – гидроцилиндр; 8 – взрывная мембрана.

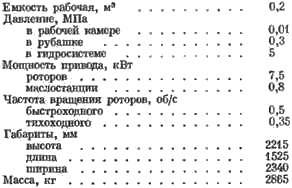

Для растворения небольших количеств твердого материала применяют аппараты с ленточной мешалкой В виде двух роторов z-образ- ной формы, вращающихся в противоположных направлениях и с разным числом оборотов. Один из таких аппаратов (рис. 9) представляет собой корытообразный сосуд 2 с торцовыми стенками 1 и выпуклой откидной крышкой 3. В корпусе вращаются два z-образных ротора 4. Рабочий объем аппарата снабжен предохранительным устройством – взрывной мембраной 8. Для опрокидывания аппарата при выгрузке раствора предусмотрена гидросистема, включающая в себя маслостанцию 5 и гидроцилиндр 7. Аппарат имеет следующую техническую характеристику:

Г.А. Аксельруд, А.Д. Молчанов

Растоврение твердых веществ

(Глава IV. Аппараты для растворения)

Форма запроса