Эффективность работы таких аппаратов в значительной мере определяется эффективностью и надежностью работы излучателей колебаний. Последние преобразуют механическую, электрическую, магнитную, тепловую или химическую энергию в кинетическую энергию колебательного движения жидкости. Поэтому их называют также преобразователями. Любой преобразователь в общем виде представляет собой устройство, к которому с одной стороны подводится энергия, а с другой отводится ее преобразованная часть. Плотность потока энергии (количество энергии, доставляемое потребителю в единицу времени через единицу площади) пропорциональна разности соответствующих потенциалов и обратно пропорциональна сопротивлению системы преобразователь – обрабатываемая среда. Последняя состоит из внутреннего сопротивления преобразователя и внешнего сопротивления среды (нагрузки).

Для эффективного использования преобразователей существенное значение имеет согласование этих сопротивлений. Практически сопротивление нагрузки должно в 10-15 раз превышать внутреннее сопротивление преобразователя. В большинстве случаев для этого используются специальные согласующие устройства в виде диафрагм и волноводов различной формы (экспоненциальный, конический, ступенчатый и др.). Для сохранения колебательной скорости поверхности преобразователя или ее увеличения применяют волноводы- концентраторы. Чтобы достигнуть больших к. п. д. преобразователя, нужно уменьшить число ступеней преобразования и повысить к. н. д. каждой ступени, согласовав параметры преобразователя и нагрузки.

Для выбора рационального типа преобразователя рассмотрим принципы их работы, основные конструкции и характеристики. По спектру частот все высокочастотные излучатели можно разделить на две группы: узкополосные и широкополосные.

Узкополосные излучатели

К излучателям этой группы относятся электромеханические (электродинамические, пьезоэлектрические, магнитострикционные) источники высокочастотных колебаний.

Электродинамические излучатели. Принцип действия таких излучателей основан на взаимодействии электрического тока, проходящего по проводнику, с внешним магнитным нолем. Если к катушке жестко прикрепить мембрану, то она будет колебаться с частотой изменения магнитного ноля. Размеры, массу и упругость мембраны выбирают такими, чтобы частота собственных колебаний совпадала с частотой изменения магнитного поля. Эти излучатели не получили распространения, так как по многим показателям они уступают пьезоэлектрическим и магнитострикционным.

Пьезоэлектрические излучатели. Принцип действия их основан на явлении изменения размеров некоторых кристаллов в электрическом поле, получившем название обратного пьезоэлектрического эффекта. Широкое распространение получили излучатели на основе синтетической керамики титаната бария и цирконат-титаната свинца (ЦТС). Важным преимуществом этих материалов является возможность изготовления излучателей плоской, цилиндрической или сферической формы. Недостатком являются большие механические и диэлектрические потери, что приводит к перегреву и резкому снижению интенсивности колебаний при температуре более 365 К.

Рис. 1. Схемы пьезоэлектрических излучателей:

а – полуволновый; б – четвертьволновый; в – многослойный;

1 – пьезокерамическая пластина; 2 – стальная пластина; 3 – слой клея.

Простейшие плоские излучатели (рис. 1) выполняют в виде керамических пластин, наклеенных на металлическую пластину. Толщину керамической пластины выбирают кратной четверти длины волны. Практически излучатели выполняют полуволновыми, четверть-волновыми и многослойными. Из условия резонанса толщина преобразователя полуволнового равна

где Хк и w3 – длина волны и скорость звука в керамике; Ям и w3. м – дл1ша волны и скорость звука в металлической накладке; vp – резонансная частота.

В последнее время широкое распространение получили излучатели с частотопонижающими накладками. Резонансная частота определяется не только толщиной пьезокерамической пластинки, а общей толщиной пакета с накладками. Так как склейка – ненадежный метод, накладки стягивают болтами (рис. 2). При этом создается механическая поляризация, обусловленная напряженным состоянием керамики. Верхнюю накладку выполняют из алюминия, а нижнюю – из стали. Акустическое сопротивление алюминия в 3 раза меньше сопротивления стали. Следовательно, амплитуда колебаний на поверхности алюминиевой накладки в 3 раза больше. Обычно используют два диска из пьезокерамики, расположенные так, чтобы их одноименные полюса выходили к внешним накладкам. Это позволяет заземлять излучатель.

Для обработки суспензий в потоке излучатели располагают равномерно но окружности трубы. Такая комбинация представляет собой цилиндрический низкочастотный излучатель на пьезокерамической основе (рис. 3).

Он состоит из металлического тонкостенного стакана 1, кольцевого волновода 2 из алюминия, насаженного на стакан, пьезокерамических пластин 3 из материала ЦТС-19 и отражателей 4, прижатых к пластинам хомутами 5. Устройство работает на резонансной частоте 16 кГц и питается от одного генератора.

Рис. 2. Пьезоэлектрический излучатель со стягивающим болтом:

1 – накладка с излучающей поверхностью А; 2 – диски из пьезокерамики;

3 – отражающая накладка; 4 – болт; 5 – пружинная шайба.

Рис. 3. Цилиндрический излучатель на пьезокерамической основе:

1 – стакан; 2 – волновод; 3- пьезокерамическая пластина; 4 – отражатель; 5 – хомут

Удельная мощность, снимаемая с этих преобразователей, составляет 10-50 кВт/м2.

Плоские пьезокерамические преобразователи рассчитывают в следующем порядке:

По заданной резонансной частоте vp определяют толщину пьезоэлемента

Интенсивность звука при одностороннем излучении в жидкую среду плотностью рж находят по выражению

где Sи – излучающая поверхность.

Амплитуды переменного звукового давления рт и колебательную скорость частиц среды wK находят из выражений:

по известному диаметру излучателя dH определяют площадь излучения

где PжWж – удельное акустическое сопротивление среды (жидкости, суспензии); w,K – скорость звука в среде; i/ф – эффективное напряжение возбуждения, зависящее от рода материала (для пьезокерамики иЭф = 10-1000 В, для кварца V3ф = 0,1-50 кВ).

Электрическую мощность, необходимую для возбуждения пьезоэлемента, рассчитывают по формуле:

Магнитострикционные излучатели. Принцип действия таких излучателей основан на изменении размеров некоторых твердых тел (железа, никеля, кобальта и их сплавов) в магнитном поле. Если в переменное магнитное поле поместить закрепленный стержень или пакет пластин из магнитострикционного материала, то под действием этого поля за один период его изменения дважды изменяется длина стержня, т. е. частота колебаний стержня в 2 раза выше частоты переменного магнитного поля.

Магнитострикционные излучатели обычно состоят из двух основных частей: активного элемента (двигателя, магнитостриктора) и пассивного элемента (акустического трансформатора упругих колебаний или другого согласующего устройства), служащего для исключения контакта материала двигателя с обрабатываемой средой и передачи ей упругих колебаний. Обычно применяют три типа магнитострикционных излучателей: стержневые, плоские и кольцевые пакетные.

Стержневые излучатели выполняют из стандартных никелевых трубок толщиной стенки 1-1,5 мм и внутренним диаметром 10- 50 мм. При работе трубка сильно нагревается вихревыми токами. Поэтому ее разрезают но образующей и охлаждают, используя для этого водяные или масляные рубашки. Однако более просты по конструкции и надежны в работе пакетные плоские излучатели, представляющие собой пакеты из вырубленных плоских листов магнитострикционного материала. Они могут быть одно- и многостержневыми. Многостержневые излучатели (рис. 4) имеют минимум два стержня, окно и два ярма, соединяющих стержни.

Рис. 4. Схема многостержневого магнитострикционного излучателя.

Геометрические размеры пакета магнитострикционного преобразователя, определяющие его энергетические и резонансные свойства, рассчитывают в следующем порядке:

Задавшись рабочей частотой vK и подводимой электрической мощностью Лгэл, выбирают магнитострикционный материал. Затем по удельной допустимой мощности УУуд для данного материала (50-100 Вт/см2) находят излучающую поверхность:

Принимая сечение пакета квадратным, находят его ширину

Задавшись числом стержней п, находят отношение дм площади сечения стержней Sс к площади излучающей поверхности SH

Эта формула справедлива для квадратного пакета. При п ^ 3 ширину внутренних стержней принимают равной 2а. По экспериментальным данным, максимальному к. п. д. пакета соответствует дм = 0,65-0,75. Затем выбирают высоту ярма /1Я = (0,8-1,2)а. Ширина окна с0к зависит от условий размещения обмотки, способа охлаждения преобразователя и числа стержней. Обычно Сок = 0,8-1,5 см. Высоту окна haк находят из условий резонанса

где к – 2n\K/w3.M – волновое число; ш3. м – скорость звука в материале магнитостриктора.

Толщину пластин А (в мм) выбирают равной глубине проникновения переменного магнитного поля:

где рэл – удельное электрическое сопротивление материала пластины, Ом X X мм2/м; |хм – относительная магнитная проницаемость. Акустическую мощность находят из выражения

где RB = pw3. м – удельное волновое сопротивление; ет – амплитуда относительной деформации магнитостриктора; Q = я/б – добротность вибратора; 6 – логарифмический декремент затухания колебаний; А = gKSc\

Резонансная частота излучателя по проведенному расчету оказывается меньше реальной. Поэтому принимают ее на 5% больше для vK = 25 кГц и на

10% – для vK = 25-50 кГц.

Кольцевые (цилиндрические) пакетные излучатели с радиальным направлением колебаний изготовляют набором в пакет колец из листового магнитострикционного материала. Обмотку возбуждения наматывают на пакет через отверстия, расположенные по периметру средней окружности колец, или через пазы, расположенные с внутренней и внешней сторон цилиндра (цилиндр с зубчатой поверхностью). Средний диаметр магнитопровода dCM = w3. JnvK 821- Оптимальная ширина активной части кольца а = (0,15-0,20) dc4, высота цилиндра Лц = 0,8Х/2.

В последнее время в ультразвуковой технике начинают применять ферриты (керамика с магнитострикционными свойствами), получаемые спеканием измельченных в порошок окислов железа, цинка и закиси никеля. Феррптовые излучатели обладают рядом преимуществ перед пакетными. Они являются диэлектриками, поэтому потери на вихревые токи отсутствуют, а к. п. д. достигает 80% против 50% для пакетных.

Рис. 5. Излучатель ПМС-6М:

1 – бачок охлаждения; 2 – пакет преобразователя; 3 – обмотка; 4 – штуцер вывода провода; 5 – шпилька,

6 – излучающая пластина; 7,8 – штуцеры для воды; 9 – диск прижимной; 10 – кронштейн; 11 – резиновая подушка.

Кроме того, они устойчивы против коррозии и имеют слабую зависимость частоты от температуры. Ферритовые излучатели обеспечивают амплитуду смещения 3-4 мкм при интенсивности 20-70 кВт/м2 на частотах 23-28 кГц.

Основным недостатком этих излучателей, как и пьезоэлектрических, является низкая механическая прочность керамики, ограничивающая интенсивность колебаний. Поэтому они нашли ограниченное применение. Основное значение для технологических целей имеют магнитострикционные излучатели, что обусловлено высокой прочностью и большой удельной акустической мощностью (до 1 МВт/м2).

Рис. 6. Излучающая пластина.

Магнитострикторы, как правило, используют для одностороннего излучения. Для этого на торец магнитостриктора, противоположный излучающему, наклеивают пористую резину. Колебания, отражаясь от этого торца, изменяют фазу на 180° и достигают излучающей поверхности в фазе с прямой волной. В магнитостикторе нагреваются как обмотка, так и пакет. Для сохранения нормальных условий работы температура в центральной части вибратора не должна превышать 350 К. Поэтому магнитостриктор заключают в герметичный бачок с принудительным охлаждением водой, а обмотку выполняют из специального провода типа БПВЛ.

Рис. 7. Схемы крепления магнитострикционного излучателя в стенке сосуда:

1 – стенка сосуда; 2 – излучающая пластина; 3 – резиновые прокладки;

4 – рама; 5 – бачок преобразователя; 6 – болт.

В широко распространенном излучателе ПМС-6М (рис. 5) излучающая пластина 6 (рис. 6) имеет переменное сечение. На рис. 7 показаны схемы крепления магнитострикционного излучателя в стенке сосуда. Конструкция серийного магнитострикционного распределительного излучателя мощностью 4 кВт показана на рис. 8. Площадь охлаждения такого излучателя больше, что позволяет использовать вместо водяного принудительное воздушное охлаждение от вентилятора.

Рис. 8. Распределительный магпитострикционныи излучатель.

Для повышения эффективности используют излучатели с акустической обратной связью в системе с автонод- стройкой частоты. Такой излучатель (рис. 9) состоит из двух рабочих излучающих пакетов и одного приемного с обмоткой обратной связи. Все пакеты припаяны к одному торцу пластины или концентратора. Толщина приемного пакета примерно в 7 раз меньше суммарной толщины двух излучающих пакетов. Напряжение обратной связи, наводимое в приемном пакете, является сигналом для автоматической настройки частоты.

Рис. 9. Излучатель с акустической обратной связью:

1 – обмотка обратной связи; 2 – основная обмотка; 3 – штуцер для охлаждающей жидкости;

4 – пакет обратной связи; 5 – рабочие пакеты; 6 – бачок; 7 – трансформатор.

Широкополосные излучатели

Большинство рассмотренных преобразователей представляет собой резонансные системы, обеспечивающие выходную мощность только в узкополосном резонансном режиме. При большой интенсивности излучения любой узкополосный источник колебаний становится широкополосным, что вызвано кавитацией. Это связано с возникновением кавитационных полостей различных размеров. Однако и при небольших интенсивностях периодических колебаний они могут иметь широкий спектр, если колебания излучаются элементами различных размеров. Таким свойством обладают гидродинамические излучатели с вихревым механизмом генерации колебаний, поскольку вихри различного масштаба представляют собой совокупность резонансных элементов, настроенных на разные частоты собственных колебаний. Такой ансамбль отдельных элементарных излучателей, действующих одновременно на разных частотах, называют периодическим широкополосным излучателем.

Колебания, возбуждаемые в жидкости при импульсном (взрывном) выделении энергии, называют апериодическими широкополосными. Это связано с излучением колебаний различной частоты элементами, размеры которых или возмущающая сила изменяются во времени (плазменная каверна с затухающими пульсациями, мембрана при импульсном воздействии давления и т. п.).

Гидродинамические излучатели. Принцип действия их основан на явлении пульсации затопленного потока жидкости вследствие вихреобразования (гидравлические свистки: пластинчатые, вихревые, роторно-пальцевые, роторно-пульсационные) или прерывания потока с помощью клапанов, золотников (клапанные, мембранно-клапанные, роторные излучатели).

Рис. 10. Схемы гидродинамических излучателей:

а – пластинчатый: 1 – сопло; 2 – пластина; 3 – узлы крепления; б – вихревой; в – роторно-пальцевый: 1 – статор; 2 – ротор; 3 – пальцы;

г – клапанный: 1 – коробка; 2 -мембрана; 3 – шток; 4 – клапан; 5 – запорное устройство;

д, е – мембранно-клапанный с внутренней и внешней рабочей частью мембраны: 1 – соцло; 2 – мембрана; 3 – узлы крепления;

ж – роторный: 1 – конус; 2,3 – диски; 4, 5 – отверстия.

Гидродинамический пластинчатый излучатель (рис. 10, а) представляет собой сопло (щель) 1, по оси которого жестко закреплена пластина 2. При ее обтекании жидкостью то с одной стороны, то с другой срываются вихри, вызывающие периодические импульсы давления. При этом концы пластины колеблются с некоторой собственной частотой, зависящей от материала пластины, свойств жидкости, размеров и способа крепления пластины. Скорость истечения жидкости из сопла и расстояние края пластины от среза сопла определяют частоту излучаемого звука. Настройка в резонанс достигается изменением расхода жидкости. Для частот выше 7 кГц пластины крепят в двух узловых точках, для частот меньше 7 кГц применяют консольное крепление. Устойчивая работа таких излучателей возможна при высоких скоростях истечения жидкости (до 25 м/с) и очень точной настройке системы плавным изменением расхода жидкости.

Вихревой излучатель (рис. 10, б) состоит из двух цилиндрических камер различного диаметра. Жидкость тангенциально вводится в камеру большего диаметра и выходит из камеры меньшего диаметра. При вращении жидкости в центре камеры большего диаметра возникает разрежение, и в нее устремляется жидкость, при этом давление повышается. Истечение жидкости приводит к повторению описанного явления пульсационного движения жидкости. Такие излучатели генерируют звуковые колебания частотой до 15 кГц при интенсивности до 10 кВт/м2. Аналогичным образом возбуждаются звуковые колебания при прохождении жидкости по гофрированной трубе.

Роторно-пальцевый излучатель (рис. 10, в) состоит из неподвижного диска (статора) 1 с пальцами 3, размещенными по концентрическим окружностям, и такого же ротора 2 с аналогичным расположением пальцев. При вращении пальцы ротора периодически проходят между пальцами статора, выдавливая жидкость или суспензию в свободное пространство: В результате этого возникают пульсации жидкости, частота которых определяется числом пальцев на окружности и скоростью вращения ротора. Аналогичный эффект возникает и в том случае, если ротор вместо пальцев имеет радиальные каналы с периодически меняющимся сечением и вращается в кожухе: центробежные потоки при движении по каналам переменного сечения возбуждают звуковые колебания. Такие излучатели получили название роторно-нульсационных.

Клапанный излучатель (рис. 10, г) представляет собой коробку 1 с мембраной 2, связанной штоком 3 с клапаном 4 запорного устройства 5. При подаче жидкости через коробку 1 давление в ней повышается, мембрана прогибается наружу и закрывает путь жидкости клапаном 4. Дальнейший рост давления приводит к открытию Клапана и колебаниям мембраны. В результате этого создается пульсационное движение жидкости в трубопроводе. Изменяя характеристики мембраны и клапана, можно изменять характеристики излучения. Такие излучатели обеспечивают колебания с частотой до 3 кГц при интенсивности, достаточной для возникновения кавитации. Более простыми по конструкции являются мембранно-клапанные- излучатели, в которых роль клапана играет внутренняя (рис. 10, д) или внешняя (рис. 10, е) часть мембраны.

Роторный излучатель (рис. 10, ж) состоит из двух или более коаксиальных цилиндров или конусов 1 с щелевыми отверстиями 5. Часть таких цилиндров укреплена на одном диске 2 (который может быть неподвижным или вращающимся), а часть – на другом 3. При вращении одной группы цилиндров относительно другой прорези всех цилиндров периодически не совпадают, перекрывая радиальный поток жидкости или суспензии, проходящей через отверстия 4. Таким образом осуществляются колебания потока жидкости, циркулирующего через гидродинамический роторный излучатель (ГРИ).

В химической и других отраслях промышленности применяют излучатели тина ГАРТ – гидродинамические аппараты роторного типа. Ротор ГАРТ-1, смонтированный на валу мощного электродвигателя, представляет собой кольцо с одним или несколькими рядами зубьев; статор (также зубчатый) установлен в корпусе или на подвесной опоре в аппаратах погружного типа. Отличается от рассмотренных излучателей так называемый генератор кавитации (рис. 11), разработанный Л. А. Сульби в проблемной лаборатории Тартуского государственного университета.

Рис. 11. Генератор кавитации:

1 – электродвигатель; 2 – ротор; 3 – статор; 4, 5 – штуцеры для ввода и вывода жидкости.

Высокооборотный двигатель 1 (50 об/с) связан с конусообразным ротором 2, который вращается в корпусе (статоре) 3 такой же формы. На узком конце статора находятся входные штуцеры 4, а на широком конце в тангенциальном направлении – выходной штуцер 5. Рабочие поверхности А статора и ротора выполнены шероховатыми (например, микрозубчатыми). При вращении ротора в зазоре между ротором и статором возникает интенсивная кавитация.

Этот излучатель объединяет в себе в какой-то мере свойства гидродинамических сирен и пульсационных излучателей типа трубы с переменным сечением.

Из рассмотренных конструкций гидродинамических излучателей для обработки суспензий в промышленных масштабах используются вихревые, роторно-пальцевые, роторно-зубчатые, роторно-пульса- ционные и роторные излучатели. Следовательно, эти излучатели наиболее приемлемы и для интенсификации процессов растворения.

Механизм и теория звукообразования разработаны только для роторных излучателей. Средняя производительность роторного излучателя

где zc и zp – числа щелей статора и ротора; J7,n и ащ- высота и ширина щели; Лр – радиус ротора; wo – скорость потока при ip = 0.

Частота колебаний

где и – круговая частота вращения ротора.

Импульсные излучатели. Принцип действия их основан на явлении возбуждения в окружающей среде широкополосных импульсных колебаний при мгновенном приложении силы, действующей в объеме жидкости или на ее поверхности. По виду используемой энергии взрывы и удары можно разделить на химические (выделение тепловой энергии при мгновенном сгорании твердых, жидких и газообразных взрывчатых веществ) и физические (мгновенное выделение механической или тепловой энергии при охлаждении и конденсации перегретого пара, испарении сжиженных газов, высоковольтных искровых разрядах, фокусировании лазерного электромагнитного излучения и т. д.). Отличительной чертой взрывных излучателей колебаний является контакт источника энергии со средой. Для осуществления удара необходима передача того или иного вида энергии промежуточному твердому телу (шару, стержню в аппаратах с телами наполнения, мембране, поршню и т. д.).

Особенностью использования взрывов и ударов для интенсификации процессов растворения является периодическое повторение взрывов или ударов сравнительно небольшой энергии длительное время. Поэтому выбор того или иного вида энергии определяется в первую очередь простотой, удобством и надежностью осуществления взрывов или ударов с заданной частотой следования. Для этого, в свою очередь, необходимо безопасное накопление и хранение запаса энергии, ее дозирование и обеспечение условий для периодического мгновенного преобразования в тепловую энергию (по джиг взрывчатого вещества, впрыск сжиженного газа или перегретого пара, коммутация электрического тока и т. п.). При современном состоянии техники наиболее подходящими являются химические взрывы газообразных смесей и физические взрывы в результате высоковольтных искровых разрядов в жидкости, впрыскивания в жидкость сжиженных газов или перегретого пара, а также механические и электродинамические удары.

Газовзрывной излучатель (рис. 12), работающий на смеси из пропана, бутана и кислорода, представляет собой цилиндрическую камеру, закрытую с одного конца. Газы поступают раздельно через смесительные патрубки 1 в смесительную камеру 5, отделенную проницаемым фильтром 2 от взрывной камеры в виде стальной трубы 3. При подаче на электроды 4 высоковольтного электрического импульса промежуток между электродами пробивается искрой, смесь воспламеняется и мгновенно расширяется. Если нижнюю часть взрывной камеры погрузить в жидкость, то зеркало жидкости воспримет удар газообразных продуктов. В одной из конструкций взрывная камера диаметром 0,05-0,20 м имела длину около 6 м. Газ подавали в камеру непрерывно под давлением 0,2 МПа и поджигали периодически с интервалом 1-2 с. Взрывы обеспечивали импульсы колебаний жидкости с максимумом интенсивности на частотах 30- 70 Гц.

Рис. 12. Газовзрывной излучатель:

1 – патрубки для ввода газов; 2 – проницаемый фильтр;

3 – корпус взрывной камеры; 4 – электроды; 5 – камера смешения.

Электроразрядный излучатель (рис. 13) напоминает автомобильную свечу. Он представляет собой высоковольтный электрод 1 с изоляцией 2 (вакуумная резина, текстолит, эбонит, фторопласт), смонтированный в металлической трубе 3. К последней на одном конце приварен фланец 4 для крепления к штуцеру аппарата, а на другом приварена скоба 5, служащая вторым (отрицательным) электродом. Изоляция фиксируется в трубе крышкой 8. Для облегчения замены изоляции при разрушении часть ее 7 выполняется съемной. Кроме того, для увеличения срока работы съемную часть изоляции выполняют так, чтобы между нею и электродом 1 был зазор несколько миллиметров и глубиной 15-20 мм.

Рис. 13. Электроразрядный излучатель:

1 – высоковольтный электрод; 2 – изоляция; 3 – труба; 4 – фланец;

5 – скоба; 6 – съемная часть изоляции; 7 – труба; 8 – крышка; 9 – зажим.

С увеличением поверхности неизолированной части высоковольтного электрода уменьшается к. п. д. преобразования энергии. Поэтому электрод делают по возможности тоньше (диаметр 3-5 мм для разрядов энергией 500-1500 Дж), а выступающую над изоляцией часть – короче (1Ь = 5-10 мм). Однако в случае большой длины электрода на нем рассеивается (теряется) существенная доля энергии/ Поэтому для уменьшения сопротивления электрод пропускают через латунную или медную трубу 6 с зажимом 9 для фиксирования заданной величины зазора (разрядного промежутка) 1р.

В качестве электрода можно использовать проволоку, при длительной работе подаваемую с барабана периодически или непре рывно для поддержания определенной величины зазора /р. Для исключения пробоя между электродом 1 и трубой 3 (минуя разрядный промежуток) изоляция должна выступать над обоими концами трубы 3 на расстояние 1Л, исключающее его пробой при заданном напряжении (1К = 50-100 мм при напряжениях 15-30 кВ).

Высоковольтный электрод соединяют с положительным полюсом генератора импульсов тока, а отрицательный – через трубу 3 и фланец 4 заземляют.

Оптимальное расстояние между электродами г0пт, соответствующее максимальному эффекту воздействия, для воды ож = 10~2 Ом-1-м-1 может быть определено по зависимости, предложенной И. П. Кужекиным:

где Le – индуктивность разрядного контура; Се – емкость батареи конденсаторов.

б) для водных растворов электролитов средней удельной электропроводности (Ож = 4,5 См-м-1)

в) для водных растворов электролитов высокой удельной электропроводности (ож = 12 Ом-1-м-1)

Однако выражение (IV. 21) не отражает влияния удельной электропроводности жидкости, напряжения на конденсаторах и величины неизолированной поверхности положительного электрода S3- Эти величины содержатся в безразмерных зависимостях, полученных А. Д. Молчановым и В. П._Косыком после обработки экспериментальных данных:

Значения средних величин скорости развития лидерных каналов на пред- пробойной стадии разряда и-.п в зависимости от напряжения заряженных конденсаторов Uо заимствованы из работ.

Для расчета оптимального расстояния между электродами в водных электролитах можно воспользоваться уравнением, полученным О. П. Семкиной при регрессионном анализе характеристик пробоя

Рис. 14. Импульсный электродинамический излучатель:

1 – импульсный генератор тока; 2 – обмотка; 3 – изолирующая пластина; 4 – мембрана; 5 – корпус.

Сведения об использовании сжиженных газов и перегретого пара для генерации колебаний пока не позволяют сформулировать каких- либо рекомендаций по расчету и конструированию соответствующих излучателей. Б основном пар или газ подают через сопла, подбирая расход носителя энергии, обеспечивающий максимальный эффект воздействия.

Помимо описанных взрывных излучателей импульсов, весьма перспективны электродинамические ударные излучатели. Перед плоским соленоидом устанавливают медную мембрану (рис. 14). При разряде конденсатора через соленоид в мембране наводятся вихревые токи, в результате этого возникают силы отталкивания, и мембрана посылает в жидкость мощный импульс давления.

Расчет импульсного электродинамического излучателя (рис. 15) с учетом сопротивления среды предложен Н. А. Роем.

Напряженность магнитного поля в зазоре определяется из выражения

где Ъ – ширина витков спиральной обмотки; 1- сила разрядного тока. Индуктивность излучателя можно оценивать из соотношения

где Цо – магнитная постоянная; S – я г2 – площадь излучателя; д – толщина изоляции между мембраной. /

Рис. 15. Расчетная схема импульсного электродинамического излучателя:

1 – слой смолы; 2 – обмотка; 3 – изолирующая пластина; 4 – мембрана.

где Rc и Д – сопротивление соответственно спирали и мембраны; рал – Удельное электрическое сопротивление.

где V – объем изолирующей пластины..

Силу разрядного тока можно найти по выражению

где и- начальное напряжение на конденсаторе Се\ о е ш0 – частота собственных колебаний системы соответственно с затуханием и без затухания а = R/2Le.

Активное сопротивление излучателя равно

Давление на мембрану определяется из выражения

Акустическая энергия за время импульса – и составит

Ширина витков

Приведем характеристики некоторых импульсных электродинамических излучателей. В излучателе И. Херси мембрана представляет собой плоский алюминиевый диск диаметром 46 мм и толщиной 0,64 мм. При разряде батареи емкостью 160 мкФ, напряжением 4 кВ мембрана отбрасывалась в воздухе на 9 м, а в воде на 13 мм. Максимальное значение тока составляло 1,6 кА при длительности импульса 0,5 мс, максимальное звуковое давление на расстоянии Q,8 м достигало 0,2 МПа, к. п. д. 10%.

Параметры излучателя Н. А. Роя следующие: a = 0,002 м, Ъ = 0,012 м, f = 0,07 м2, Le = 1,18 мкГн, Rc = 0,0088 Ом (питание Се = 140 или 280 мкФ и U0 = 6 кВ). Мембрана армирована текстолитовой пластиной толщиной 8 мм. Максимальное звуковое давление составляло 22 МПа при емкости 280 мкФ.

Параметры излучателя JI. А. Вдовиченко и О. Ф. Черкашина такие: число витков 100; Rc = 0,176 Ом; диаметр 170 мм; высота 30 мм. Излучатель снабжен дюралюминиевой мембраной диаметром 150 мм, толщиной 5 мм и массой 226 г. При напряжении 4 кВ и емкости 20 мкФ скорость мембраны в воздухе составила 50 м/с, к. п. д. излучателя 8,5%.

где р – плотность среды; w3 – скорость звука в среде; Е0 = Еэл + Еа + + Ес – полная энергия. Электрическая энергия

Энергия, оставшаяся на конденсаторе

Толщина мембраны и спирали

Механические удары используют главным образом в аппаратах с телами наполнения типа шаровых, стержневых, вибрационных мельниц. При этом происходит измельчение твердой фазы. Поэтому такие аппараты рассмотрены в следующем разделе.

Конструкции аппаратов

Практическое применение находят аппараты с узкополосными плоскими, цилиндрическими, пьезоэлектрическими и магнитострик- ционными излучателями, а также широкополосные гидродинамические (вихревые, роторные, роторно-пульсационные, роторно-пальцевые и импульсные (газовзрывные, электроразрядные, паровые.

На рис. 16 представлена конструкция аппарата с плоским магнитострикционнЫм излучателем для ультразвуковой обработки суспензий с целью растворения примесей.

Аппарат представляет собой цилиндрический сосуд с мешалкой, служащей для поддержания суспензии во взвешенном состоянии. Магнитострикционный преобразователь ПМС-6 отделен от суспензии дном сосуда. Ультразвуковые колебания передаются в суспензию через масло, которое непрерывно охлаждается в теплообменнике. При крупности твердого материала до 50 мкм (Ж : Т = 2 : 1) такой аппарат позволяет обрабатывать в непрерывном режиме 200- 240 кг/ч твердого материала.

Рис. 16. Аппарат для ультразвуковой обработки суспензий:

1 – излучатель ПМС-6; 2 – корпус аппарата; 3 – мешалка;

4 – электродвигатель; 5 – разгрузочное устройство.

Конструкция промышленного ультразвукового аппарата для электрохимического окисления манганата калия до нерманганата (рис. 17) разработана А. П. Гиндисом и др. Аппарат представляет собой стальной сосуд 1 прямоугольной формы емкостью 800 л со сборником кристаллов 2 и крышкой 3. Для облегчения вывода кристаллов КМп04 в сборник днище аппарата -выполнено наклонным. На днище смонтировано восемь магнитостршщионных излучателей 4 типа ПМС-6. В качестве анодов 5 применена фольга из нержавеющей стали, а катодами 6 служили железные стержни. Расстояние от нижнего среза анодов до поверхности мембран ультразвуковых излучателей соответствовало половине длины волны колебаний в жидкости. Для снижения расхода электроэнергии ультразвуковой обработке подвергали раствор на второй стадии электрохимического процесса, когда его скорость тормозится концентрационным и ионизационным перенапряжением.

Рис. 17. Ультразвуковой аппарат для электрохимического окисления манганата калия до перманганата:

1 – корпус; 2 – сборник кристаллов; 3 – крышка; 4 – магнитострикционные излучатели ПМС-6; 5 – анод; 6 – катод.

Применение такого аппарата позволяет ускорить процесс окисления в 10-14 раз при одновременном росте выхода но току и увеличении степени окисления на 20-25%. Недостатками аппарата являются возможность диспергирования кристаллов, опускающихся на мембраны излучателей, и неравномерность акустического поля. Поэтому рационально магнитострикционные преобразователи располагать на боковых поверхностях. В этом случае достигается более равномерное акустическое поле, а дно аппарата можно использовать в качестве сборника шлама. Вместо излучателей ПМС-6 лучше использовать излучатели ПМС-38 с мембраной размером 226 X 538 мм, имеющие равномерно распределенное акустическое ноле.

Для процессов растворения небольших количеств материала целесообразно применять ультразвуковой реакционный сосуд (рис. 18), разработанный В. Н. Степановым и др. Он состоит из магнито- стриктора 7 (ПМС-6) и насадки-излучателя 4 из стали Х18Н9Т- Насадка рассчитана так, чтобы обеспечить резонанс продольных и поперечных колебаний ее стенок. Аппарат снабжен двумя рубашками водяного охлаждения 8 и 5, разделенными мембраной 6.

Рис. 18. Ультразвуковой реакционный сосуд:

1,2 – штуцеры для ввода и вывода продуктов; 3 – крышка; 4 – насадка-излучатель;

5 – рубашка сосуда; 6 – мембрана разделительная; 7 – магнитостриктор; 8 – рубашка магнитостриктора.

Рис. 19. Аппарат, снабженный излучателем с концентратором: 1 – магнитостриктор; 2 -концентратор; 3 – рабочая камера.

где р – плотность среды; А и vK -1 амплитуда и частота колебаний; dH – диаметр излучателя.

Диаметр аппарата

Для растворения при повышенной интенсивности ультразвуковых колебаний используют аппараты, снабженные излучателями с концентраторами (рис. 19). Поле, создаваемое таким излучателем на заданной частоте, можно разделить на три области: ближнюю, дальнюю и область расстояний, сравнимых с размерами излучателя и длиной волны. Очевидно, что интенсивность колебаний в дальнем поле минимальна.

Высота озвучиваемой зоны В аппарата, в которой обеспечивается минимальное звуковое давление рывп, необходимое для данной степени интенсификации, определяется выражением

где К= 2nvK/i03 – волновое число; г – sin в J – функция Бесселя первого рода первого порядка; w3 – скорость звука в суспензии.

Для ускорения расчета dc можно воспользоваться номограммами.

Для передачи упругих колебаний в аппараты, работающие при высоких давлениях и температурах, можно использовать устройство, показанное на рис. 20. Колебания от магнитострикционного преобразователя J с концентратором передаются цилиндрическому волноводу 4 с диафрагмой, расположенной в узле нулевых амплитуд колебаний. Диафрагма, края которой имеют конфигурацию прокладки овального сечения, зажата между фланцами 2 и 3. Такая конструкция обеспечивает герметичность и позволяет передать упругие колебания жидкости при минимальных потерях акустической энергии. На рабочем конце волновода можно получить амплитуду колебаний до 15 мкм.

Рис. 20. Устройство для передачи ультразвуковых колебаний в аппараты под давлением:

1 – магнитостриктор с концентратором; 2, 3 – фланцы; 4 – волновод.

Цилиндрические излучатели применяют в трубчатых аппаратах в качестве составных частей трубопроводов. На рис. 21 показано такое устройство с магнитострикционным цилиндрическим пакетным излучателем. Оно состоит из собственно магнитострикционного пакета 1, рубашки охлаждения 2 и стакана 3, являющегося продолжением трубопровода. В корпусе рубашки охлаждения имеется штуцер для подачи и отвода охлаждающей воды и отверстия с сальниками или проходными изоляторами для ввода проводов обмотки возбуждения излучателя. Обычно применяют излучатели с внутренним диаметром 70, 150 и 250 мм и соответственно частотами 16,8 и 4,8 кГц.

Рис. 21. Трубчатый аппарат с цилиндрическим магнитострикционным излучателем:

1 – пакет излучателя; 2 – рубашка охлаждения; 3 – стакан.

В НИИхиммаше на базе цилиндрических магнитострикционных излучателей создана серия унифицированных проходных колонных аппаратов для обработки растворов и суспензий (УПХА-Р). Основная часть такого аппарата представляет собой колонну (рис. 22), собранную из четырех магнитострикционных цилиндрических излучателей 3, охлаждаемых змеевиком 4. Металлические стаканы 2, запрессованные внутрь каждого излучателя, соединены один с другим сваркой и образуют цилиндрическую камеру колонны. Кожух 5 со съемными крышками является звукоизоляцией ко лонны, обеспечивающей нормальные условия работы обслуживающего персонала.

Рис. 22. Колонна аппарата УПХА-Р:

1 – крышка; 2 – тонкостенный стакан; 3 – излучатель; 4 – змеевик; 5 – кожух.

Рис. 23. Аппарат с роторным излучателем ГАРТ-280:

1 – корпус аппарата; 2 – роторный излучатель.

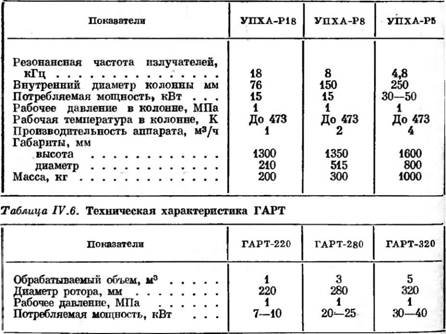

В комплект установки УПХА-Р входят сосуд с мешалкой и насос для циркуляции суспензии через колонну. Техническая характеристика аппаратов УПХА-Р.

Из широкополосных гидродинамических излучателей наиболее износоустойчивыми являются вихревые, роторные (роторно-пульсационные, роторно-пальцевые, роторно- зубчатые). Вихревые излучатели могут работать на весьма тонких суспензиях и требуют согласования расхода и давления суспензии с характеристиками излучателя. Поэтому они не получили распространения. Гораздо удобнее применять роторные излучатели, режим работы которых не зависит от колебаний расхода и давления суспензии. Их достоинством является также возможность установки в реакционном объеме аппарата (рис. 23). Всасывающая возможность излучателя невелика, поэтому его рационально размещать у днища сосуда для обеспечения взмучивания.

Роторно-зубчатые излучатели (с расположением зубьев ротора и статора по концентрическим окружностям) типа

ГАРТ, разработанные НИИхиммашем для вертикального размещения в емкостные аппараты, выпускаются трех типоразмеров.

Недостатком таких аппаратов является неравномерность озвучивания больших реакционных объемов и осложнения, связанные с размещением на крышке аппарата тяжелого привода. В этом случае рационально использовать аппараты с горизонтальным валом, изготовляемые на базе центробежных насосов или в специальном корпусе. К их числу принадлежит прямоточный роторно-пальцевый аппарат конструкции ЛенНИИхиммаша (рис. 24). В цилиндрическом корпусе аппарата 4 расположены чередующиеся неподвижные 5 (статорные) и вращающиеся 6 (роторные) диски.

Рис. 24. Прямоточный роторно-пальцевый аппарат:

1 – муфта; 2 – гильза; 3 – торцовое уплотнение; 4 – корпус; 5 – статор; 6 – ротор.

На каждом из дисков запрессованы в четыре ряда фрезерованные пальцы прямоугольного поперечного сечения, расположенные в шахматном порядке. Ряды пальцев роторных дисков расположены между рядами пальцев статорных дисков. Корпус аппарата имеет штуцеры для ввода суспензии и воды, а также-для их вывода. Исходная суспензия, проходя между пальцами неподвижных и вращающихся дисков, перемешивается с водой п хорошо отмывается от растворимых органических примесей. Техническая характеристика роторно- пальцевого аппарата приведена ниже:

Роторный аппарат аналогичного назначения отличается кон- сольно смонтированными статорными и роторными коаксиальными цилиндрами с прямоугольными прорезями. Обрабатываемая суспензия поступает в аппарат через штуцер, расположенный по оси ротора, и, пройдя через прорези статорных и роторных цилиндров под действием развиваемых центробежных сил, выходит через тангенциальный штуцер.

Техническая характеристика роторного аппарата следующая:

Хорошие результаты показали опытно-промышленные испытания роторно-пульсационного (роторно-турбулизирующего) аппарата РТА-375Х, разработанного институтом «Средазнипроцветмет». Этот аппарат смонтирован на базе химического центробежного насоса 4Х12Д. Основным узлом его является ротор с хаотически расположенными элементами. Ротор смонтирован на рабочем колесе насоса. Суспензия, нагнетаемая этим колесом, проходит через отверстия и турбулизирующие элементы ротора, подвергаясь кавитации, вызванной резкими изменениями величины п направления скорости и давления. Эффект акустического воздействия ротора не изменяется до его полного износа (срок службы ротора из нержавеющей стали в условиях аммиачного и кислотного выщелачивания шеелита составляет 300-400 ч непрерывной работы).

Техническая характеристика РТА-375Х приведена ниже:

Использование такого аппарата для аммиачного выщелачивания шеелитовых концентратов позволяет ускорить процесс в 6-10 раз при обработке суспензии (Т : Ж = 1 : 3).

Среди аппаратов с широкополосными импульсными колебаниями среды наиболее отработаны конструкции с электроразрядными излучателями. Простота устройства и небольшие габариты позволяют такими излучателями снабжать аппараты любой конструкции. Основными особенностями, оказывающими существенное влияние на технико-экономические показатели эксплуатации таких аппаратов, являются локальность действия и необходимость работы при определенном расстоянии между электродами. Поэтому излучатели необходимо устанавливать в наиболее узких местах аппарата или в циркуляционном контуре. Для регулирования зазора, осмотра и замены изоляции излучатель должен легко извлекаться из сосуда.

На рис. 25 представлен аппарат с мешалкой, на нижнем конце вала которой смонтирован электроразрядный излучатель. Аппарат представляет собой металлическую емкость 1 с пропеллерной мешалкой 2, укрепленной на полом валу 3 из трубы. Через вал в изоляции 4 свободно проходит высоковольтный электрод 5, питаемый от генератора высоковольтных импульсов тока через контакт 6. Вал вращается в радиальноупорных подшипниках, заключенных в гильзу 7, при помощи шкива 8 клиноременной передачи. Крышка аппарата 9 снабжена штуцером 10 для подачи исходной суспензии. При работающей мешалке включают генератор импульсов, обеспечивающий периодический пробой жидкостного промежутка между положительным высоковольтным электродом 5 и отрицательной заземленной пластиной 12. Поскольку циркуляция суспензии создается мешалкой (у стенок аппарата – вниз, а по его центру – вверх), воздействию разрядов подвергается весь объем суспензии.

Рис. 25. Аппарат с мешалкой и электроразрядным излучателем:

1 – емкость; 2 – мешалка; 3 – вал; 4 – изоляция; 5 – высоковольтный (положительный) электрод; 6 – контакт; 7 – гильза с подшипниками;

8 – шкив; 9 – крышка; 10, 11 – штуцеры для ввода суспензии и отвода раствора; 12 – отрицательный электрод.

На рис. 26 показан вариант установки электроразрядных излучателей в секционированном корытном растворителе с горизонтальной рамной мешалкой. У каждой из пяти перегородок 8 по обе стороны вала мешалки 11 к крышке аппарата 12 на фланцах 4 крепится пара электроразрядных излучателей. Они представляют собой металлические трубы 5 с изоляцией 6, через которую в медной или латунной трубке проходит высоковольтный электрод 7 в виде проволоки. По мере износа проволока подается к отрицательному электроду – скобе 10 из барабана 2 автоматом 3. Импульсы тока от генератора подводятся по кабелям через контакты 14, установленные на изоляторах 13. Высоковольтная часть узла подачи электродной проволоки имеет ограждение 1. Суспензия, проходя из отсека в отсек через зазор между перегородками и днищем корпуса 9, подвергается воздействию высоковольтных разрядов.

Рис. 26. Поперечное сечение корытного аппарата с горизонтальной рамной мешалкой и электроразрядными излучателями:

1 – ограждение; г – барабан с проволокой; a – автомат подачи проволоки; 4 – фланец; 5 – труба электрода; 6 – изоляция; 7 – высоковольтный (положительный) электрод; 8 – перегородка; 9 – корпус аппарата; 10 – отрицательный электрод; 11 – вал; 12 – крышка; 13 – изолятор; 14 – контакт.

Двухступенчатая установка для растворения под воздействием высоковольтных искровых разрядов показана на рис. 27, а. Она состоит из горизонтальной емкости 1 с рамной мешалкой 2. К корпусу емкости через штуцер с решеткой присоединены вертикальные трубы 3, соединенные последовательно. Верхние концы труб попарно соединены с сосудами 4, через крышки которых пропущены излучатели 5 для создания высоковольтных искровых разрядов вблизи зеркала жидкости. В данном случае для обеспечения движения суспензии без использования насосов применено каскадное расположение сосудов 4. Нижние концы первой пары труб соединены с сосудом 6, снабженным такими же излучателями 5, как и в верхних сосудах, но предназначенных для дробления негабаритных (плоских) частиц, прошедших через решетку в днище мешалки. Сосуд 6 и нижние колена, соединяющие трубы, снабжены кранами 7 для спуска суспензии при аварийной остановке.

Верхние (рис. 27, б) и нижние (рис. 27, в) сосуды снабжены электроразрядными излучателями в виде стержневых высоковольтных электродов 1, пропущенных через изоляторы 2, укрепленные в металлических трубах 3 с фланцами 4. Отрицательные электроды 5 приварены к трубам 3 и через фланцы заземлены. Нижний сосуд снабжен сальниковыми уплотнениями 6, предназначенными для компенсации удлинений вертикальных труб при их нагревании.

Рис. 27. Двухступенчатая установка для растворения под воздействием высоковольтных искровых разрядов:

a – схема установки: 1 – горизонтальная емкость; 2 – мешалка;

3 – вертикальная труба; 4 – верхний сосуд; 5 – излучатель; 6 – нижний сосуд; 7 – краны;

б, в – верхний и нижний сосуды: 1 -высоковольтный (положительный) электрод; 2 – изолятор;

3 – труба; 4 – фланец; 5 – отрицательный электрод; 6 – сальниковое уплотнение.

Установка работает следующим образом. В емкость 1 (см. рис. 27, а) при работающей мешалке 2 непрерывно подается измельченный твердый материал и жидкость. Суспензия через решетку установленную над штуцером, поступает в трубу 3 и затем самотеком проходит через вертикальные трубы и соединяющие их сосуды 6 и 4с излучателями 5. Концы излучателей опущены под зеркало жидкости на глубину 300-500 мм для обеспечения обработки суспензии высоковольтными искровыми разрядами с максимальным эффектом. После трубчатого аппарата суспензия направляется на фильтрацию и осветление.

Для интенсификации автоклавных процессов растворения электроразрядный излучатель можно пропустить через штуцер в боковой стенке автоклава. На рис. 28 показан вертикальный автоклав, снабженный манометром 1, загрузочным штуцером 2 и термопарой 3, смонтированными на крышке 4. На цилиндрической поверхности корпуса 5 автоклава имеются смотровые окна 6. Одно из них использовано для крепления электроразрядного излучателя 7. В сферическом днище 8 автоклава смонтированы игольчатые вентили для подачи пара 9 и выпуска суспензии 10. В качестве изоляции высоковольтного электрода использовался фторопласт.

Рис. 28. Вертикальный автоклав с электроразрядным излучателем:

1 – манометр; 2 – загрузочный штуцер; 3 – термопара; 4 – крышка; 5 – корпус;

6 – смотровые окна; 7 – электроразрядный излучатель; 8 – днище автоклава;

9, 10 – вентили игольчатые для подачи пара и выпуска суспензии.

В упомянутых аппаратах высоковольтные искровые разряды воздействуют на обрабатываемую суспензию. Если же продукты растворения металла электрода или побочных процессов, вызываемых разрядами, являются вредными примесями, то можно применить воздействие разрядов через мембрану. Однако проще осуществить импульсное акустическое воздействие через мембрану с использованием электродинамического эффекта. Простейший аппарат такого типа представлен на рис. 29. Он представляет собой стальной цилиндрический сосуд, днищем которого является мембрана электродинамического излучателя 1. При разряде на соленоид электродинамического излучателя конденсатора емкостью 150 мкФ с напряжением U = 5 кВ дюралевая мембрана толщиной 2 мм обеспечивала импульсы давления 10 МПа в сосуде объемом 30 л. При этом длительность импульса давления увеличивается в 3 раза, а амплитуда давления уменьшается в 1,5 раза по сравнению с этими показателями при электроразрядных излучателях без мембраны.

Рис. 29. Аппарат с электродинамическим излучателем:

1 – электродинамический излучатель; 2 – смотровое окно; 3 – крышка аппарата.

Для питания электроискровых и мембранных аппаратов применяют генераторы высоковольтных (5-50 кВ) импульсов тока, разработанные для процессов магнитоимпульсной штамповки металлов или электроразрядной очистки литья. Энергия, запасаемая конденсаторами этих генераторов, составляет 5- 20 кДж, а частота следования импульсов не превышает 0,1 Гц. Они весьма громоздки и опасны для обслуживающего персонала технологических установок, особенно при работе с электропроводными растворами. Для таких условий необходимо разработать компактные генераторы, обеспечивающие частоту следования импульсов, близкую к частоте работы сердца человека (1-1,5 Гц). Так как в современной медицине для запуска остановившегося сердца используют импульсы тока энергией до 0,4 кДж при напряжении до 7 кВ, энергия импульсов тока промышленных генераторов должна составлять несколько килоджоулей. Для энергии около 3 кДж частота следования импульсов 1-1,5 Гц является максимальной (см. пункт 2 гл. III). Следовательно, энергия импульсов тока должна составлять 1- 3 кДж.

Г.А. Аксельруд, А.Д. Молчанов

Растоврение твердых веществ

(Глава IV. Аппараты для растворения / Аппараты с наложением поля колебаний)

Форма запроса